联系我们

联系人:李小兰

电话:0574-86141886

手机:13567426370

邮箱:nb86140586@126.com

传真:0574-86140586

地址:宁波北仑大矸宁穿路清水车站旁

企业名称:宁波德瑞翔机械有限公司

联系人:李小兰

电话:0574-86141886

手机:13567426370

邮箱:nb86140586@126.com

传真:0574-86140586

地址:宁波北仑大矸宁穿路清水车站旁

带您了解铝压铸铸造模型芯加工技术

铝压铸铸造模中使用的型芯,经常会出现折断、弯曲、粘铝等失效形式,型芯过早的出现这些失效形式,会大大降低压铸模的工作效率。本文主要从型芯的选材、热处理、表面处理、加工等多个环节,阐述型芯的整体加工技术,提高型芯的使用寿命,发挥压铸模具整体使用效果。

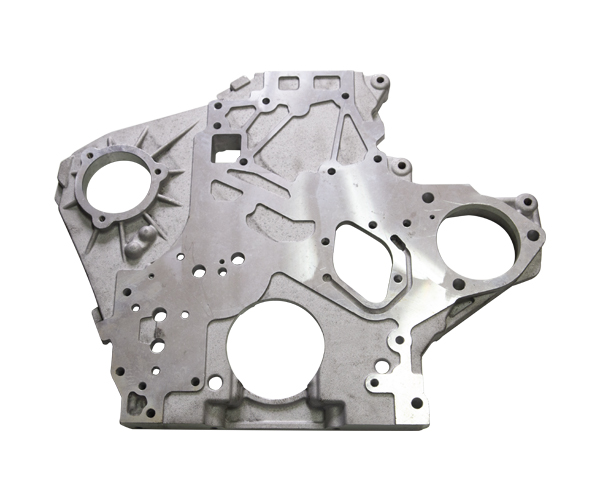

随着汽车工业的蓬勃发展以及汽车轻量化的要求,汽车发动机、变速器以及结构零件等更多的采用铝压铸零件做为主体部件,压铸模的加工和使用等得到了广泛应用。压铸模中的型芯需求越来越多,我司做为模具标准件生产商,适应发展需求,对型芯的加工技术,形成了一套完整的选材、热处理、表面处理、加工等体系,铝压铸铸造显著提高了型芯的使用寿命,降低了铝压铸铸造的修模、开模次数,提高了压铸模生效效率,取得了较好的经济效益。 压铸模型芯分析,型芯成型部位决定了型芯的使用寿命和压铸零件是否合格,是型芯中最重要的部位,型芯的配合和定位部位起到了保证型芯成型整体精度的作用,加工过程中也不容忽视。型芯的形状设计主要是根据压铸件形状进行确定,而型芯形状中尖角、台阶过渡等部位是根据经验而设定的,为了避免型芯过早的出现失效,需要尽量避免型芯中有尖角,并且台阶过渡部位需要尽量增大R过渡;粘铝严重部位适当增大拔模角度,有利于模具拔模过程;型芯加工设计冷却水孔,对成型过程中进行温度控制,有助于提高型芯的使用寿命。型芯材料选择,铝压铸铸造模中型芯材料的选择,应是热作模具钢中要求较高的模具钢,并且需要具备以下主要性能:高的热强度(热硬性),良好回火性,高的冷热疲劳抗力,高韧性和延展性,小的热膨胀性,好的导热性能等,良好的渗氮工艺性能。

铝压铸铸造的型芯热处理和表面处理,压铸型芯必须进行热处理,为了保证热处理质量,避免出现畸形、开裂、脱碳、氧化、腐蚀等问题,可在盐浴炉,保护气氛炉装箱保护加热火在真空炉中进行热处理,尤其是在高压气冷真空炉中淬火质量是最好的。淬火前应进行一次除应力退火处理,以消除加工时残留的应力,减小淬火时的变形程度和开裂危险。型芯在淬火后即进行回火,以免开裂,回火次数为3次。为了防止表面粘铝,型芯表面进行复合氮化处理,热处理和表面处理要求如下:型芯成型部位采用数控机床和表面抛光进行加工,根据型芯的具体尺寸,设定数控机床的进给量、进给速度、加工方法等,保证型芯的尺寸精度和形位精度.通过进给量以及专业工装夹具减少加工过程产生加工应力,避免型芯变形。

铝压铸铸造冷却水孔采用专用的深孔钻进行加工,有效保证保证水孔的深度和同轴度,保证使用过程中的冷却效果,避免型芯由于冷却不好而导致粘铝等现象。异形型芯加工,主要采取两种加工方式,一种是加工中心加工后,进行表面抛光处理;另一种是采用电火花加工后采用抛光处理,这其中有几点需要注意:①加工中心加工后,不要有刀痕,并且抛光时需要沿着型芯的拔模方向进行;②电火花加工后的异形型芯,必须要进行表面抛光处理,并且将表面的电腐蚀层完全抛掉,避免由于电腐蚀层的存在而直接导致铝液对型芯的早期腐蚀;③薄壁类异形型芯,粗加工过程,需要3~4次回火去加工应力,从而减少加工中产生的应力,保证零件的精度。

型芯压铸过程受冲击力计算,铝压铸铸造模型芯在工作过程中,会反复的受到高温高压的铝液冲刷和腐蚀,通过受力分析计算型芯受到铝液的冲击力F。假设铸件充型时铝液最初充某处与型芯接触,可以认为铝液是某一速度冲击型芯,充型时间在t 秒内完成,根绝流体力学原理,可以计算出该处所受的冲击力F。为了便于分析,进行了如图6 所示的计算模型简化:①铝液通过浇道、型腔后,以速度V 垂直入射到型芯表面,并且在表面上形成驻点;②铝液正好以内浇道的高度、型芯直径为d 射在型芯上;③铝液中与流动方向垂直的截面上各处的压力、流速均相等;④忽略充型过程中铝液高度差的影响。工艺|铝压铸和铝挤压的区别

铝型材常见如屏风、铝窗等。它是采用挤出成型工艺,即铝锭等原材料在熔炉中熔融后,经过挤出机挤压到模具流出成型,它还可以挤出各种不同截面的型材。主要性能即强度、硬度、耐磨性均按国家标准GB6063。优点有:重量轻仅2.8,不生锈、设计变化快、模具投入低、纵向伸长高达10米以上。铝型材外观有光亮、哑光之分,其处理工艺采用阳极氧化处理,表面处理氧化膜达到0.12m/m厚度。铝型材壁厚依产品设计最优化来选择,不是市场上越厚越好,应看截面结构要求进行设计,它可以在0.5~5mm不均。

外行人认为越厚越强硬,其实是错误的看法。

铝压铸铸造材表面质量也有较难克服的缺陷:翘曲、变形、黑线、凸凹及白线。设计者水平高者及模具设计及生产工艺合理,可避免上述缺陷不太明显。检查缺陷应按国家规定检验方法进行,即视距40~50CM来判别缺陷。铝型材在家具中用途十分广泛:屏风骨架、各种悬挂梁、桌台脚、装饰条、拉手、走线槽及盖、椅管等等,可进行千变万化设计和运用!铝压铸铸造虽然优点多,但也存在不理想的地方:未经氧化处理的铝材容易“生锈”从而导致性能下降,纵向强度方面比不上铁制品.表面氧化层耐磨性比不上电镀层容易刮花.成本较高,相对铁制品成本高出3~4倍左右。压铸合金和型材加工方法相比,使用设备均不同,它的原材料以铝锭(纯度92%左右)和合金材料,经熔炉融化,进入压铸机中模具成型。压铸铝产品形状可设计成像玩具那样,造型各异,方便各种方向连接,另外,它硬度强度较高,同时可以与锌混合成锌铝合金。压铸铝成型工艺分:1、压铸成型 2、粗抛光去合模余料 3、细抛光,另一方面,压铸铝生产过程,应有模具才能制造,其模具造价十分昂贵,比注塑模等其它模具均高。同时,模具维修十分困难,设计出错误时难以减料修复。

铝压铸铸造缺点:每次生产加工数量应多,成本才低。抛光较复杂生产周期慢产品成本较注塑件高3~4倍左右。螺丝孔要求应大一点(直径4.5mm)连接力才稳定

适应范围:台脚、班台连接件、装饰头、铝型材封口件、台面及茶几顶托等,范围十分广泛。